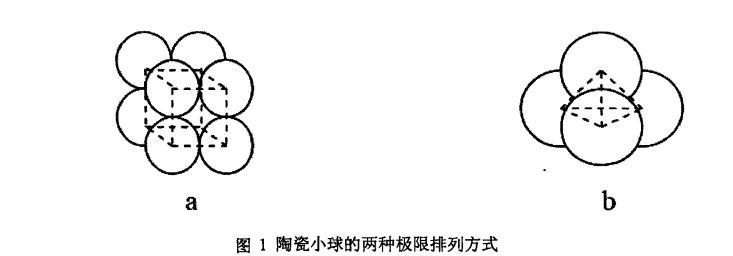

目前國際上高效蓄熱室使用的蓄熱材料主要分為兩種:陶瓷蓄熱球和蜂窩體。 由于本文研究的主要是陶瓷蓄熱球,所以蜂窩體在此不予論述。 填充球蓄熱室一般是由同一種粒度的蓄熱小球堆積而成,有如圖1所示的兩種排列方式。

若堆積成如圖1(a)中的形式,料層的孔隙率最大,ε=0.476 :若堆積成如:1(b)中的形式,則料層的孔隙率最小,ε=0.263。 一般工程中實際孔隙率在二者之間,并且不隨球徑的變化而改變,認為蓄熱室中整個料層的透氣性是均勻的

蓄熱球,主要起蓄熱等作用。使進入蓄熱室的風量經(jīng)過蓄熱室的熱傳遞,溫度驟升到幾百度甚至上千度。球狀蓄熱體具有熱震穩(wěn)定性好、蓄熱量大、強度高、易清洗、可重復利用等優(yōu)點。眾多小球?qū)饬鞣指畛珊苄×鞴桑瑲饬髟谛顭狍w中流過時,形成強烈的紊流,有效的沖破了蓄熱體表面的附面層,又由于球徑很小,傳導半徑小、熱阻小、密度高、導熱性好,故可實現(xiàn)蓄熱式燒嘴頻繁且快速換向的要求。

蓄熱球可利用20~30次/h的換向,高溫煙氣流經(jīng)蓄熱體床層后內(nèi)便可將煙氣降至130℃左右排放。 高溫煤氣和空氣流經(jīng)蓄熱球在相同路徑內(nèi)即可分別預熱到僅比煙氣溫度低100℃左右,溫度效率高達90%以上。 因蓄熱球體積十分小巧,加之小球床的流通能力強,即使積灰后阻力增加也不影響熱換指標。

耐火瓷球蓄熱球是以工業(yè)氧化鋁和耐火高嶺土為主要原料,經(jīng)科學配方、成形和高溫煅燒制成的。它具有 1. 機械強度高,使用周期長; 2.化學穩(wěn)定性好,不與物料發(fā)生化學反應; 3. 耐高溫性能好,耐火瓷球最高耐熱溫度可達到 1900度。特別適用于化肥廠高低溫變換爐、轉(zhuǎn)化爐、加氫轉(zhuǎn)化器、脫硫槽及甲烷化爐中,起分散氣液、并支撐、覆蓋和保護催化劑的作用。耐火蓄熱球也可用于鋼鐵行業(yè)的熱風爐和加熱變換設(shè)備中。目前使用蓄熱球遇到的主要問題是,高鋁蓄熱球由于其硬度高,脆性也大,干磨容易造成球石開裂、球石表面坑坑洼洼,從而導致磨耗非常高的現(xiàn)象,現(xiàn)在只能用出廠前對球石進行拋光的方法,挑出開裂或磨耗高的球石。